Yağ emalında qırıntılı səth istilik dəyişdiricilərinin tətbiqi

Qazılmış səth istilik dəyişdiriciləri, xüsusilə yüksək özlülüklü, asanlıqla kristallaşan və ya kəsilməyə həssas materialların emalı üçün yağ emalında mühüm rol oynayır. Aşağıda onların spesifik tətbiqlərinin və üstünlüklərinin təhlili verilmişdir:

1. Əsas Tətbiq Mərhələləri

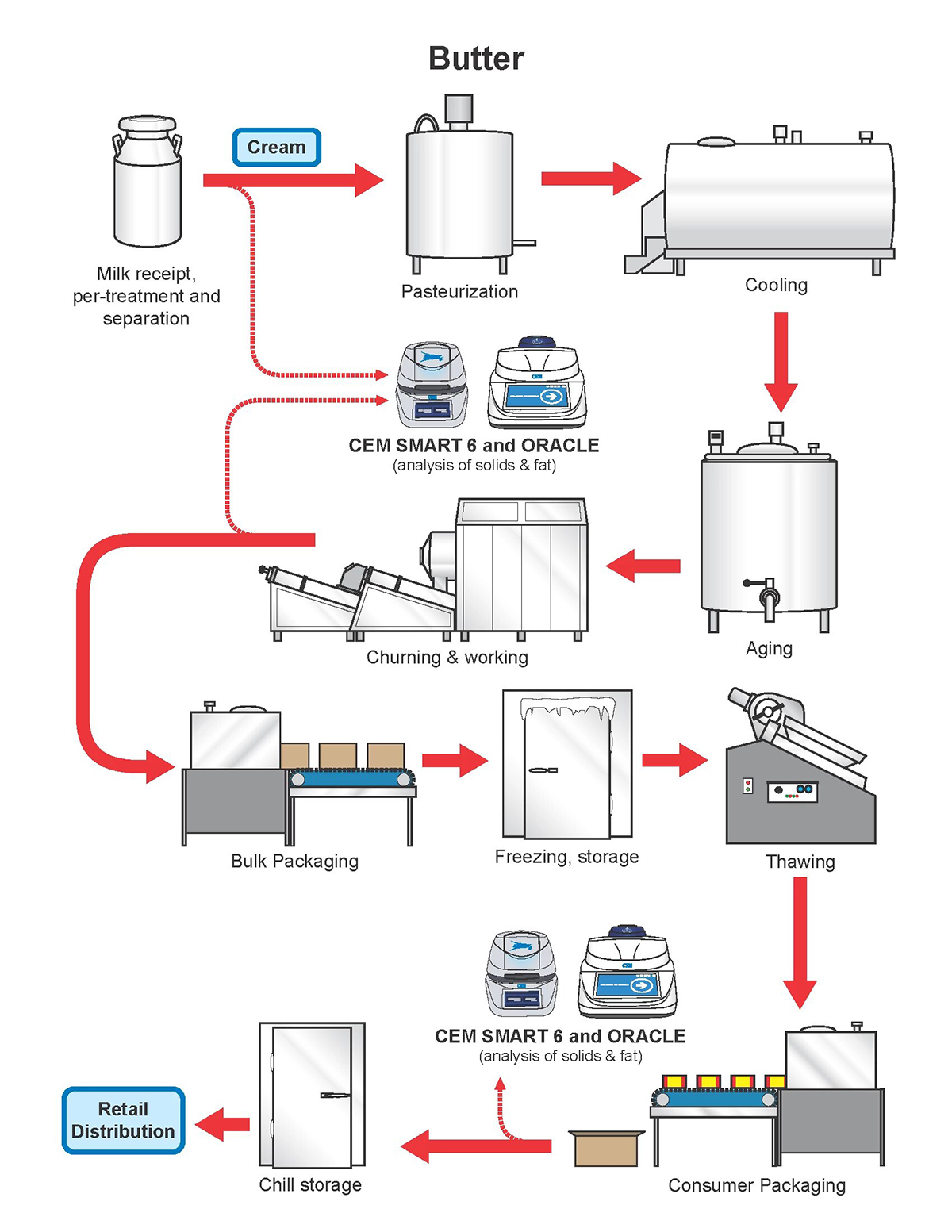

• Sürətli Soyutma və Kristallaşma Nəzarəti

Kərə yağı emalı zamanı süd yağının β' kristallarının (incə tekstura üçün əsas amil) əmələ gəlməsini təmin etmək üçün müəyyən bir temperaturda sürətlə soyudulması lazımdır. Yüksək istilik ötürmə səmərəliliyi və divarların davamlı qaşınması ilə qırıntılı səth istilik dəyişdiricisi, yağın kristallaşması zamanı yerli həddindən artıq istiləşmənin və ya qeyri-bərabər soyumasının qarşısını alır və kristallaşma sabitliyini təmin edir.

• Faza Keçidi Müalicəsi

Emulsiya mərhələsində (məsələn, qaymağın kərə yağına çevrilməsi) faza keçid temperatur diapazonundan (adətən 10-16°C) tez keçmək lazımdır. Qazılmış səth istilik dəyişdiricisinin güclü qarışdırma effekti istilik ötürülməsini sürətləndirir, yerli temperatur gecikməsinin qarşısını alır və faza keçid səmərəliliyini artırır.

• Yüksək Özlülüklü Materialların İşlənməsi

Kərə yağının özlülüyü emalın sonrakı mərhələlərində əhəmiyyətli dərəcədə artır (10.000 cP və ya daha çox). Skreyper dizaynı materialı effektiv şəkildə çatdırır və yüksək özlülük səbəbindən ənənəvi boru istilik dəyişdiricilərində yaranan tıxanma problemlərinin qarşısını alır.

2. Texniki üstünlüklər

• Özlülük Dəyişikliklərinə Uyğunlaşma

Skreyper rotoru sürətini materialın özlülüyünə uyğun olaraq avtomatik olaraq tənzimləyir (məsələn, maye qaymaq üçün 500 dövr/dəq-dən bərk yağ üçün 50 dövr/dəq-yə qədər) və bununla da vahid istilik mübadiləsini təmin edir.

• Çirklənmənin və deqradasiyanın qarşısının alınması

Kərə yağı yüksək temperaturda zülal denaturasiyasına və ya yağ oksidləşməsinə meyllidir. Qazılmış səth istilik dəyişdiricisinin qısa qalma müddəti (adətən <30 saniyə) və dəqiq temperatur nəzarəti (±1°C) istilik zədələnməsi riskini azaldır.

• Gigiyenik Dizayn

Qida dərəcəli standartlara (məsələn, 3-A sertifikatı) uyğun olaraq, mikrobların böyüməsinin qarşısını almaq üçün CIP (Clean-In-Place) sistemi ilə təchiz oluna bilər.

3. Tipik Proses Parametrləri

Mərhələ Temperatur Aralığı İstilik Mübadiləçisi Konfiqurasiyasının Əsas Məqsədləri

Krem Əvvəlcədən soyutma 45°C → 20°C Yüksək sürət (300-500 dövr/dəq) Kristallaşma başlanğıc nöqtəsinə qədər sürətli soyutma

Kristallaşma mərhələsi 20°C → 12°C Aşağı sürət (50-100 dövr/dəq) β' kristal əmələ gəlməsini təşviq edir və β kristal əmələ gəlməsinin qarşısını alır

Son Kondisionerləşdirmə 12°C → 8°C Aşağı sürət + yüksək kəsmə Sərtliyi və uzanma qabiliyyətini tənzimləyin

4. Digər İstilik Mübadiləsi Növləri ilə Müqayisə

• Plitə istilik dəyişdiriciləri: Aşağı özlülük mərhələləri (məsələn, südün əvvəlcədən emalı) üçün uyğundur, lakin yüksək özlülüklü kərə yağını idarə edə bilmir.

• Boru istilik dəyişdiriciləri: Yüksək təzyiqli nasoslar tələb edir və kərə yağına struktur kəsici zərər verməyə meyllidir.

• Qazılmış səthin üstünlükləri: Ümumi istilik ötürmə əmsalı (500-1500 Vt/m²·K) statik avadanlıqlara nisbətən daha yüksəkdir və enerji sərfiyyatı vintli istilik dəyişdiricilərinə nisbətən təxminən 15% aşağıdır.

5. Sənaye üzrə nümunə tədqiqatı

Avropalı bir kərə yağı istehsalçısı qaşınmış səth istilik dəyişdiricilərini tətbiq etdikdən sonra:

• Kristallaşma müddəti 40% azaldılmışdır (ənənəvi 8 saatdan 4,5 saata qədər);

• Məhsulun tekstura qüsurlarının nisbəti 5%-dən 0,8%-ə düşüb;

• Enerji istehlakı 22% azalıb (istilik mübadiləsi səmərəliliyinin yaxşılaşması səbəbindən).

Xülasə

Skreyper istilik dəyişdiricisi, dinamik divar qırıntısı və idarə olunan kəsmə yolu ilə yağ emalında yüksək özlülük, kristal nəzarəti və istilik həssaslığı kimi əsas problemləri həll edir. Müasir fasiləsiz yağ istehsal xətlərində əsas avadanlıqdır. Seçərkən istilik mübadiləsi sahəsinə, skreyper materialına (adətən PTFE və ya qida dərəcəli paslanmayan polad) və sürət tənzimləmə diapazonuna diqqət yetirilməlidir.

刮板式换热器在黄油加工中的应用

刮板式换热器在黄油加工中扮演着关键角色,尤其适用于高黏度、易结晶或对剪切敏感的物料处理。以下是其具体应用及优势分析:

1. 核心应用环节

- 快速冷却与结晶控制

黄油加工中,乳脂肪需在特定温度下快速冷却以诱导β'晶型形成(质地细腻的关键)。刮板式换热器通过高传热效率和连续刮壁,防止脂肪结晶过程中局部过热或冷却不均,确保结晶稳定性。 - 相转变处理

在乳化阶段(如将奶油转化为黄油),需快速通过相变温度区间(通常10-16℃)。刮板式换热器的强烈混合作用可加速传热,避免局部温度滞后,提高相变效率。 - 高黏度物料处理

黄油在加工后期黏度显著升高(可达10,000 cP以上)。刮板设计能有效输送物料,避免传统管式换热器因黏度导致的因国

2. 技术优势

- 适应黏度变化

刮板转子可根据物料黏度自动调节转速(如从液态奶油的500 rpm降至固湀降至固湀rpm),确保换热均匀。 - 防止结垢与降解

黄油易在高温下发生蛋白质变性或脂肪氧化。刮板式换热器的短停留时间(通常<30秒)和精确温控(±1℃)减少热损伤风险。 - 卫生设计

符合食品级标准(如3-A认证),可配备CIP(原位清洗)系统,避免微统,避免微生生生生

3. 典型工艺参数

| 环节 | 温度范围 | 换热器配置 | 关键目标 |

| 奶油预冷 | 45℃→20℃ | 高转速(300-500 rpm) | 快速降温至结晶起始点 |

| 结晶阶段 | 20℃→12℃ | 低速(50-100 rpm) | 促进β'晶型,避免β晶型 |

| 最终调质 | 12℃→8℃ | 低速+高剪切 | 调整硬度与延展性 |

4. 对比其他换热器类型

- 板式换热器:适合低黏度阶段(如牛奶预处理),但无法处理高黏度黄油。

- 管式换热器:需配合高压泵,易导致黄油结构剪切破坏。

- 刮板式优势:综合传热系数(500-1,500 W/m²·K)远高于静态设备,且能耗比螺杆式换热器低%。

5. 行业案例

欧洲某黄油制造商采用刮板式换热器后:

- 结晶时间缩短40%(从传统8小时降至4.5小时);

- 产品质构缺陷率从5%降至0,8%;

- 能耗降低22%(因换热效率提升)。

总结

刮板式换热器通过动态刮壁和可控剪切,解决了黄油加工中高黏度、结晶控制和热敏性的核心难题,是现代连续化黄油生产线的关键设备。选型时需重点关注换热面积、刮刀材质(通常为聚四氟乙烯或食品级不锈钢)与转速调节范围。

Yayımlanma vaxtı: 26 may 2025